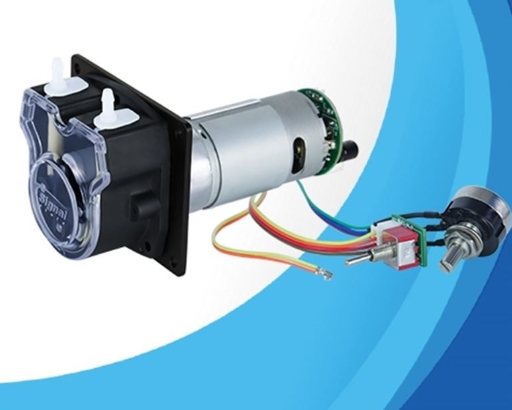

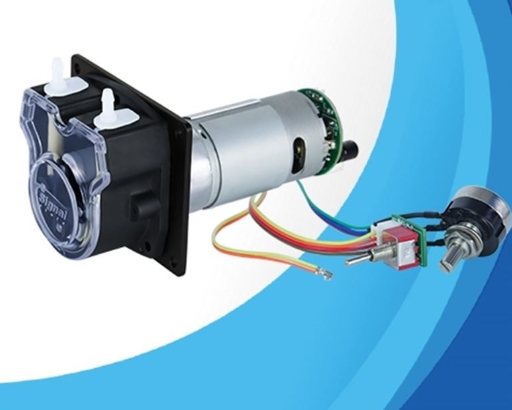

以下是OEM蠕動(dòng)泵使用前的測(cè)試運(yùn)行步驟及注意事項(xiàng):

1.外觀檢查與機(jī)械靈活性驗(yàn)證

物理狀態(tài)確認(rèn):目視檢查泵體、電機(jī)軸及連接部件是否存在明顯損傷或變形,確保各組件安裝牢固無(wú)松動(dòng)。同時(shí),手動(dòng)轉(zhuǎn)動(dòng)電機(jī)軸,觀察其是否能夠靈活運(yùn)轉(zhuǎn)且無(wú)卡滯現(xiàn)象,這是判斷傳動(dòng)系統(tǒng)是否正常的基礎(chǔ)1。若發(fā)現(xiàn)阻力過(guò)大或異響,需立即排查原因并修復(fù)。

軟管完整性評(píng)估:取下已使用的軟管,仔細(xì)查看表面是否有磨損、裂紋或其他老化跡象。由于長(zhǎng)期受擠壓可能導(dǎo)致材料疲勞,建議對(duì)存在隱患的軟管進(jìn)行更換,以避免因破損引發(fā)的流體泄漏風(fēng)險(xiǎn)1。此外,新安裝的軟管應(yīng)確保規(guī)格符合設(shè)備要求,避免因尺寸偏差影響傳輸效率。

電源連接穩(wěn)定性:檢查電源線接口是否緊密接觸,通電后觀察指示燈狀態(tài)是否正常亮起。通過(guò)逐一觸發(fā)控制面板上的操作按鍵(如啟動(dòng)、停止、調(diào)速等),驗(yàn)證其響應(yīng)是否符合預(yù)期邏輯,排除電路故障的可能性1。

參數(shù)設(shè)置兼容性:根據(jù)實(shí)際需求設(shè)定轉(zhuǎn)速、運(yùn)行時(shí)間等關(guān)鍵參數(shù),并通過(guò)模擬運(yùn)行觀察設(shè)備能否準(zhǔn)確執(zhí)行指令。例如,在定時(shí)定量模式下,需確認(rèn)目標(biāo)液量和運(yùn)行時(shí)間的預(yù)設(shè)值不會(huì)被誤修改。

3.性能校準(zhǔn)與精度驗(yàn)證

流量校準(zhǔn)流程:采用標(biāo)準(zhǔn)液體進(jìn)行多次測(cè)量實(shí)驗(yàn),記錄不同條件下的實(shí)際輸出流量并與理論值對(duì)比。具體操作包括:點(diǎn)擊開(kāi)始按鈕啟動(dòng)測(cè)試,待運(yùn)行結(jié)束后錄入實(shí)測(cè)液量數(shù)據(jù);重復(fù)測(cè)試三次以上以獲取平均值,隨后點(diǎn)擊校正按鈕完成參數(shù)調(diào)整4。對(duì)于高精度場(chǎng)景,還可通過(guò)微調(diào)液量功能進(jìn)一步優(yōu)化傳輸誤差。

壓力適應(yīng)性檢測(cè):將泵的出水口連接至正壓表,通電后監(jiān)測(cè)其能否達(dá)到規(guī)定的工作壓力標(biāo)準(zhǔn)3。此步驟有助于評(píng)估泵在高壓環(huán)境下的工作可靠性,確保滿足工藝需求。

4.OEM蠕動(dòng)泵動(dòng)態(tài)運(yùn)行觀察與異常處理

初始啟動(dòng)監(jiān)控:?jiǎn)?dòng)時(shí)重點(diǎn)關(guān)注流體輸送的連續(xù)性和穩(wěn)定性。觀察軟管在滾輪擠壓下的形變是否均勻,以及進(jìn)出口處的吸排效果是否順暢。若出現(xiàn)斷流或脈動(dòng)現(xiàn)象,可能是轉(zhuǎn)速過(guò)高導(dǎo)致軟管來(lái)不及回彈所致,此時(shí)需適當(dāng)降低速度并重新測(cè)試。

溫升與噪聲監(jiān)測(cè):長(zhǎng)時(shí)間運(yùn)行過(guò)程中,注意設(shè)備溫度變化及噪音水平。異常發(fā)熱可能表明散熱不良或內(nèi)部摩擦過(guò)大,而過(guò)高的噪聲則可能暗示軸承磨損等問(wèn)題。及時(shí)停機(jī)檢查可有效預(yù)防潛在故障。

5.安全保護(hù)機(jī)制驗(yàn)證

過(guò)載保護(hù)響應(yīng):人為模擬堵塞工況(如關(guān)閉出口閥門(mén)),檢驗(yàn)泵是否能自動(dòng)識(shí)別過(guò)載狀態(tài)并觸發(fā)停機(jī)保護(hù)。該功能對(duì)于防止電機(jī)燒毀和設(shè)備損壞至關(guān)重要。

緊急制動(dòng)有效性:在運(yùn)行中突然按下停止按鈕,確認(rèn)泵是否能迅速切斷動(dòng)力輸出并全停止轉(zhuǎn)動(dòng)。這一測(cè)試確保了突發(fā)情況下的操作安全性。

6.OEM蠕動(dòng)泵環(huán)境適應(yīng)性預(yù)演

極*條件模擬:針對(duì)特殊應(yīng)用場(chǎng)景(如高溫車(chē)間或潮濕環(huán)境),提前進(jìn)行適應(yīng)性測(cè)試。例如,將泵置于環(huán)境試驗(yàn)箱中經(jīng)歷高低溫循環(huán),觀察其在極*溫度下的性能波動(dòng)情況2。此類(lèi)預(yù)處理有助于發(fā)現(xiàn)設(shè)計(jì)缺陷并優(yōu)化控制策略。

耐腐蝕性評(píng)估:若涉及腐蝕性介質(zhì)輸送,需選用相應(yīng)材質(zhì)的軟管并進(jìn)行浸泡試驗(yàn),驗(yàn)證材料的抗化學(xué)侵蝕能力。

7.記錄與追溯管理

數(shù)據(jù)日志留存:詳細(xì)記錄每次測(cè)試運(yùn)行的各項(xiàng)參數(shù)(如轉(zhuǎn)速、流量、壓力等)及對(duì)應(yīng)的實(shí)測(cè)結(jié)果,形成完整的性能檔案。這些數(shù)據(jù)不僅為后續(xù)維護(hù)提供依據(jù),也是質(zhì)量追溯的重要憑證。

歷史對(duì)比分析:定期回顧過(guò)往測(cè)試記錄,對(duì)比不同批次或維修前后的性能變化趨勢(shì),及時(shí)發(fā)現(xiàn)性能退化跡象并采取預(yù)防性維護(hù)措施。